|

|

|

| Автор |

Сообщение

|

IgorUA

Зарегистрирован: Ср 13 Июнь 2007, 19:11

Сообщения: 1101

Регион: Киев, Украина

|

Добавлено:

Пт 8 Август 2008, 01:31 Добавлено:

Пт 8 Август 2008, 01:31

|

|

| Цитата: |

Глиноземистый цемент (Calcium Aluminate Cement) - цемент, полученный в результате высокотемпературного соединения сырья известняка и пород, богатых глиноземом (глиноземистого клинкера). Марочную прочность глиноземистый цемент набирает через трое суток.

Глинозёмистый цемент — быстротвердеющее гидравлическое вяжущее вещество; продукт тонкого измельчения клинкера, получаемого обжигом (до плавления или спекания) сырьевой смеси, состоящей из бокситов и известняков. Обжиг и плавление сырьевой смеси производят в доменных, электрических, вращающихся печах или в вагранках. По содержанию Al2O3 в готовом продукте различают обычный Г. ц. (до 55%) и высокоглинозёмистый цемент (до 70%). температура плавления сырьевой шихты обычного Г. ц. 1450—1480 °С, высокоглинозёмистого цемента — 1700—1750 °С.

Г. ц. характеризуется быстрым нарастанием прочности, высокой экзотермией при твердении, повышенной стойкостью против коррозии в сульфатных средах и высокой огнеупорностью. По сравнению с портландцементом Г. ц. обеспечивает получение бетонов и растворов большей плотности и водонепроницаемости. |

| Цитата: |

Глиноземестый цемент-быстротвердеющее гидравлическое вяжущее вещество, получаемое тонким измельчением обожженной до спекания или сплавления сырьевой смеси, богатой глиноземом. В качестве сырьевых материалов для получения глиноземистого цемента используют известняк или известь и породы с высоким содержанием глинозема Al2O3, например бокситы.

Минералогический состав глиноземистого цемента характеризуется большим содержанием низкоосновных алюминатов кальция, главным из которых является однокальциевый алюминат CaO&Al2O3 .

Глиноземистый цемент имеет вид тонкого порошка серо-зеленого, коричневого или черного цвета. Бетоны на глиноземном цементе водонепроницаемы, стойки в условиях пресных и сульфатных вод, а также морозостойки. Они хорошо твердеют во влажной среде.

Применение глиноземистого цемента ограничено его высокой стоимостью. Его используют при срочных ремонтных и аварийных работах, производстве работ в зимних условиях, для бетонных и железобетонных сооружений, подвергающихся воздействию сильно минерализованных вод, получения жаростойких бетонов, а также изготовления расширяющихся и безусадочных цементов. |

| Цитата: |

ХАРАКТЕРИСТИКА РАСТВОРА И БЕТОНА, ПРИГОТОВЛЯЕМЫХ НА БАЗЕ ЦЕМЕНТА "Исыдач 40"

ВЫСОКОЕ РАННЕЕ СХВАТЫВАНИЕ

• Более высокая, по сравнению с Портландцементом, прочность.

• Предел прочности при сжатии, приобретаемый Портланд цементом за 28 дней, "Исыдач 40" показывает в течение 6 часов.

• Приблизительно через 5 часов, можно снимать опалубку (21 °С).

СХВАТЫВАНИЕ ПРИ ХОЛОДНОЙ ПОГОДЕ

• Даже в холодную погоду цемент "Исыдач 40" довольно быстро набирает прочность.

• Устойчивый к замерзанию-размораживанию.

• За счет высокого гидротационного тепла, бетон на базе этого цемента можно использовать для работы при температуре до -10°С.

РЕФРАКТОРНАЯ ХАРАКТЕРИСТИКА

• Высокая термостойкость и огнеупорность.

• Рефракторной особенностью цемента является выдержка до температуры 1280°С.

• С применением подходящего наполнителя (щебень, песок), рефракторная устойчивость возрастает до 1300°С.

УСТОЙЧИВЫЙ ПРОТИВ КОРРОЗИИ

• Устойчивый против сульфатных и морских вод.

• Показывает большую устойчивость даже в кислотных средах, образующихся от бактерий (воды болот и канализационных систем).

• Устойчивый к биологически активным сточным водам (промышленные отходы).

• Устойчивый к слабовыраженным кислотным средам (рН >u).

УСТОЙЧИВЫЙ ПРОТИВ ВЛИЯНИЯ АБРАЗИВНЫХ МАТЕРИАЛОВ, ВЫЗЫВАЮЩИХ ЭРОЗИЮ

• Показывает большую устойчивость в промышленных сооружениях, подвергающихся влиянию абразивных материалов и устойчивость к износу на участках интенсивного движения.

ВРЕМЯ СХВАТЫВАНИЯ МОЖНО РЕГУЛИРОВАТЬ

• При смеси с Портландцементом, время на схватывание можно увеличить или уменьшить в зависимости от пропорции цемента "Исыдач 40" и за счет этого, существует возможность регулирования времени схватывания, в пределах до 5 минут. |

| Цитата: |

| Глиноземистый цемент приготовляют из боксита и кальцита двух марок: 500 и 600. Схватывается очень быстро: даже в холодную погоду за 24 ч набирает более высокую прочность, чем портландцемент за 28 ч. При добавлении извести схватывается мгновенно. Однако глиноземистый цемент при строительстве одноквартирного дома использовать нельзя, поскольку он в 4 раза дороже портландцемента. |

Чистый кварцевый песок или кварцит мелкого помола (фракция 0-0,5 или 0-1 мм) + глинозёмистый цемент + вода = высокотемпературный раствор для кладки. Песок (или кварцит) и цемент в пропорции 1:1...3:1 (чем больше толщина шва, тем больше песка).

Цемент почти чёрного цвета, поэтому при кладке нужно работать с раствором очень аккуратно, чтобы не запачкать светлые шамотные кирпичи, на которых этот цемент будет очень хорошо виден.

Замешанный раствор использовать не более чем за 30 минут, поэтому сразу много раствора не нужно готовить.

Для кладки наружных печных комплексов (барбекю) раствор на основе глинозёмистого цемента получше будет, чем на основе портланд-цемента.

| МаксимAл писал(а): |

| 1. состав несмотря на относительную свежесть в наших условиях (влажность) самостоятельно весьма быстро вбирает влагу. |

Впитавшаяся в сухую смесь влажность уменьшает прочность будущего шва в кладке. Мешки со смесью нужно хранить в сухом месте. Но даже такой частично отсыревший состав всё равно намного крепче будет, чем кладка на МШ-28.

| Цитата: |

Глинозёмистый цемент

Быстротвердеющее гидравлическое вяжущее вещество.

Получение. В качестве исходных материалов для получения глиноземного цемента используют известняк, известь или породы, с высоким содержанием глинозема (Al2O3). Химический состав - Al2O3 (минимум 35%), CaO (минимум 36%), SiO2 (2 - 4%) и Fe2О3 (10 - 14%). Получают путем тонкого измельчения клинкера, получаемого обжигом (до плавления или спекания) сырьевой смеси, состоящей из бокситов и известняков, пород, богатых глиноземистым клинкером. Обжиг и плавление сырьевой смеси производят в доменных, электрических, вращающихся печах или в вагранках.

Виды.

• обычный глиноземистый цемент (содержание Al2O3 до 55%, температура плавления сырья 1450-1480С)

• высокоглинозёмистый цемент (содержание Al2O3 до 70%, температура плавления сырья - 1700-1750С)

Технические характеристики. Начало схватывания не ранее 45 минут, конец схватывания не позднее 10 часов. Сроки схватывания могут быть изменены введением замедлителей (борной кислоты, буры, хлористого кальция и др.) или ускорителей (известь, портланд- цемент, гипс и др.). Характеризуется быстрым нарастанием прочности, повышенной стойкость против коррозии в агрессивных средах (сульфатные воды, хлориды, серные соли, окись углерода, метан), высокая огнеупорностью (в смеси с огнеупорными наполнителями - магнезит, хромитовая руда, шамот). При твердении бетона на глиноземистом цементе выделяется большое количество тепла, что позволяет использовать эти бетоны при отрицательных температурах до –10С без подогрева. Благодаря тому, что глиноземистый цемент является быстротвердеющим, уже через 15-18 часов позволяет вводить сооружения в эксплуатацию. Имеет повышенную плотность цементного камня, следовательно - большую устойчивость бетона против агрессивных жидкостей и газов по сравнению с бетоном на портландцементе. Позволяет получать бетоны и растворы большей водонепроницаемости, чем на обычном портландцементе.

Применение. Используется для для получения гидравлически твердеющих огнеупорных растворов и бетонов; при строительстве морских и подземных сооружений, где требуется повышенная стойкость к сульфатам; для изготовления сборных железобетонных изделий на заводах ЖБИ и строительных площадках, где глиноземистый цемент играет роль ускорителя твердения бетона; для тампонирования холодных нефтяных скважин; для заделки пробоин в судах морского транспорта; для изготовления огнеупорных бетонов и штучных изделий с огнеупорностью до 1700C; применяется при срочных ремонтных и аварийных работах.

Глинозёмистый цемент выпускают трех марок: ГЦ-40, ГЦ-50, ГЦ-60 (есть также ГЦ-70). |

| Цитата: |

Глиноземистый цемент. Огнеупорная смесь.

Глиноземистый цемент представляет собой быстродействующий гидравлический вяжущий материал, который получают путем тонкого измельчения обожженной до спекания или сплавления богатой глиноземом сырьевой смеси. В качестве исходных материалов для получения глиноземного цемента используют известняк, известь или породы, с высоким содержанием глинозема (Al2O3). Химический состав такого цемента включает Al2O3 (минимум 35%), CaO (минимум 36%), SiO2 (2 - 4%) и Fe2О3 (10 - 14%). Внешние параметры глиноземистого цемента - это тонкий порошок серо-зеленого, коричневого или черного цвета.

Масса: 20 кг.

Подольск

Цена 170 руб.

Выпускается по ГОСТ 969-91 трех марок: ГЦ-40, ГЦ-50 и ГЦ-60. Отличается от других цементов высокой прочностью, достигаемой в раннем возрасте. Различаются они следующими параметрами: к концу первых суток прочность цемента марки ГЦ-40 составляет 22,5 МПа, а марки ГЦ-50 - 27,4 МПа. В возрасте 3-х суток прочность ГЦ-40 - 40 МПа, ГЦ-50 - 50 МПа.

Начало схватывания глиноземистых цементов происходит в возрасте не менее 45 минут, а конец схватывания - не позднее 10 часов. Глиноземистый цемент хорошо твердеют во влажной среде. При добавлении такого цемента в бетон, последний становится водонепроницаемым (его используют при контакте сооружений с пресной или сульфатной водой) и морозостойким, устойчивым к коррозии, что гарантирует полную сохранность арматуры. Так же бетон с добавлением глиноземистого цемента может использоваться и для строительства в зимнее время (до -10C°) без дополнительного подогрева, т. к. при твердении такой бетон выделяет большое количество тепла за короткий промежуток времени. Благодаря тому, что глиноземистый цемент является быстротвердеющим, уже через 15 - 18 часов прочность его такова, что позволяет вводить сооружения в эксплуатацию. Поэтому, несмотря на свою высокую стоимость этот цемент незаменим при срочных ремонтных и аварийных работах.

Глиноземистый цемент является одним из самых огнестойких цементов (его огнестойкость выше, чем у портландцемента). Он не теряет своих основных характеристик даже при эксплуатации в температурном режиме до 1700C°. В смеси с огнеупорными наполнителями, такими как магнезит, хромитовая руда, шамот, глиноземистый цемент используют для получения гидравлически твердеющих огнеупорных растворов и бетонов.

В основном глиноземистый цемент используют в промышленном строительстве, которое сопряжено с высокими температурами (например, в нагревательных устройствах, работающих в температурном режиме до 1300C°), агрессивными водными или газовыми средами (сульфатные воды, хлориды, серные соли, окись углерода, метан и т. д.). Он необходим для бетонных работ в зимнее время и для изготовления расширяющихся и безусадочных цементов. Для аварийного и ремонтного строительства промышленных зданий и мостов, а так же для аварийной заделки пробоин в судах морского флота. Глиноземистый цемент используют и как компонент растворов и клеёв в строительной химии. Этот цемент подходит и для горнодобывающей промышленности, для постройки шахт, строительства подземных сооружений, для быстрого устройства фундаментов под машины и т. д.

Не исключен вариант применения глиноземистого цемента в срочных домашних ремонтных работах, т. к. этот цемент обладает коротким временем связывания и быстрое приращение механической выдержки. Здесь его используют для стройки каминов, облицовке печей, ремонта дымоходов и труб вентиляций. Так же он идет на подготовку полов, подоконников и притолок.

Глиноземистый цемент фасуют в мешки по 50 кг и в контейнерах (МКР-1 и ОС).

Применение:

• для изготовления бетонных и железобетонных сооружений, когда расчетная прочность бетона должна быть достигнута в течении 1-х, 2-х, или 7 суток.

• для строительства морских и подземных соружений, где требуется повышенная сульфастойкость.

• для тампонирования холодных нефтяных скважин, тампонирования трещин в породах при большом дебите воды.

• для заделки пробоин в судах морского транспорта.

• для быстрого устройства фундаментов под машины, заливки анкерных болтов, восстановления поврежденных зданий и мостов.

• для изготовления сборных железобетонных изделий на заводах ЖБИ и строительных площадках, где глиноземистый цемент играет роль ускорителя твердения бетона.

• для изготовления емкостей и других сооружений, где глиноземистый цемент придает повышенную стойкость против органических кислот, соединений серы, серной кислоты, молочной кислоты, соляного раствора, крахмала.

• для изготовления огнеупорных бетонов и штучных изделий с огнеупорностью до 1700 C°.

===

Огнеупоры

Применяется для связывания и обмазки изделий в кладке каминов, печей, котлов.

Товар проходит строгий контроль качества. Вся продукция сертифицирована и соответствует ГОСТ и ТУ.

Глина шамотная. Мертель.

Глина шамотная — огнеупорная смесь алюмосиликатная ГОСТ 6137-80.

Мертель, шамот молотый — имеет высокую пластичность и малое содержание железа, представляет собой порошок серого цвета. Преимущество мертеля в сравнении с другими связующими материалами — чрезвычайно высокая точка плавления, идет на изготовление огнеупорного кирпича и других жаропрочных изделий. Экологически чистый материал.

Массовая доля AL2O3, не менее 32,35 % фактически (33,2 %), содержание Fe2O3 — 4,21 %, ППП 2,8 %

Физические свойства Мертеля:

Содержание влаги, не более — 5 %, огнеупорность мертеля 1690 градусов Цельсия, влажность 6,5 %, водопоглощение 7,8 %, зерновой состав: 3,2 мм — 99,5 %, 2,0 мм — 95,7 %, 1,0 мм — 80,7 %, 0,5 мм — 65,5 %, 0,09 мм — 45,6 %, средний размер зерна 1,9мм.

Применение Мертеля:

• применяется для связывания и обмазки изделий в кладке каминов, печей, котлов.

• производство шамотных огнеупоров.

• огнеупорные кирпичи и смеси.

Приготовление раствора:

Для приготовления раствора мертель увлажняют водой до сметанообразной консистенции. Желательна добавка портландцемента (лучше глинозёмистого цемента) в кол-ве 15% сверх 100% от массы сухих компонентов. Расход мертеля 100 кг на 1 куб.м. кладки.

Масса: 20 кг.

Производитель: Подольск

Оптовая цена 170 руб. |

Из сухой смеси Ветонит Огнеупорный раствор для заливки можно отливать в формах (деревянной опалубке) или на кружалах и настилу крупные огнеупорные (до 1300 °С) детали и своды.

Состав этой смеси: Гидравлически схватывающийся раствор для заливки, содержащий глиноземистый цемент, просушенный дробленый шамот и высушенную фарфоровую крошку 0-5 мм.

Если сделать смесь из глинозёмистого цемента и тёртого (молотого, полученого при резке алмазным диском) просеяного шамота, то получим прочный огнеупорный кладочный раствор.

Инструкция по применению глиноземистого цемента

|

_________________

С уважением, Игорь Сергеевич

Из Украины

P.S. Всё сказанное — IMHO (In My Humble Opinion; «по моему скромному мнению»), если не оговорено иное.

|

|

|

|

IgorUA

Зарегистрирован: Ср 13 Июнь 2007, 19:11

Сообщения: 1101

Регион: Киев, Украина

|

Добавлено:

Вс 10 Август 2008, 15:38 Добавлено:

Вс 10 Август 2008, 15:38

|

|

| Цитата: |

ИНСТРУКЦИЯ ПО ПРИМЕНЕНИЮ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА

Содержание.

1. Техническая характеристика и особые свойства глиноземистого цемента.

2. Хранение глиноземистого цемента.

3. Области применения глиноземистого цемента.

4. Основные условия применения глиноземистого цемента для изготовления изделий из жаростойкого бетона.

1. Техническая характеристика и особые свойства глиноземистого цемента

Глиноземистый цемент гидравлическое вяжущее, предназначенное для изготовления быстротвердеющих строительных и жаростойких растворов и бетонов.

Глиноземистый цемент должен изготовляться в соответствии с ГОСТ 969-91 по технологическому регламенту производителя.

Содержание глинозема (Al2O3) в цементе должно быть не ниже 35%.

По прочности на сжатие в возрасте 3-х суток цемент подразделяется на марки: 40, 50 и 60.

Цемент марки 40 обозначается: ГЦ 40 ГОСТ 969-91.

Физико-механические показатели цемента должны соответствовать указанным в таблице:

| Код: |

==========================================================================

№ Физико-механические показатели Значение для марки цемента

п/п 40 50 60

==========================================================================

1. Предел прочности при сжатии, МПа,

не менее в возрасте:

1 сут. 22,5 27,4 32,4

3 сут. 40 50 60

--------------------------------------------------------------------------

2. Тонкость помола:

Остаток на сите с сеткой № 008 по

ГОСТ 6613, % не более 10 10 10

--------------------------------------------------------------------------

3. Сроки схватывания:

начало, мин., не ранее 45 45 45

конец, час., не позднее 10 10 10

========================================================================== |

Объемный вес цемента в рыхлом состоянии — 850-1100 кг/м3.

К особым свойствам относятся: быстрое нарастание прочности в раннем возрасте. Причем следует заметить, что глиноземистый цемент не быстро, а нормально схватывающийся цемент.

Сроки схватывания могут быть изменены введением замедлителей (борной кислоты, буры, хлористого кальция) или ускорителей (известь, портландцемент, гипс и др.)

За 28 суток твердения глиноземистый цемент выделяет тепло в количестве 70 кал/г. Характерна высокая скорость тепловыделения.

Экзотермические реакции начинаются через 5-8 часов после затворения. Причем к суточному возрасту выделяется 70-80% общего количества тепла.

Для твердения глиноземистого цемента наиболее благоприятной является температура +15-20°С при нормальной влажности или твердения в воде.

При твердении, протекающем при температуре выше +30°С, прочность цемента снижается в 3-4 раза.

Отрицательное влияние высокой температуры в раннем возрасте твердения сказывается резче, чем в более позднем.

При пониженных положительных температурах твердение происходит менее интенсивно, но все же значительно быстрей, чем портландцемента.

При охлаждении массы цемента (бетона) ниже –2°С твердение его с водой практически прекращается.

Поэтому для твердения необходимо обеспечить оптимальные температурные условия. Растворы и бетоны на глиноземистом цементе водонепроницаемы, химически стойки, огнестойки, огнеупорны, термически устойчивы.

2. ХРАНЕНИЕ ЦЕМЕНТА

Изготовитель гарантирует сохранение качества цемента в течение 45 суток со дня отгрузки при хранении цемента в таре и отсутствии контакта с влагой. Допускается хранение цемента в полиэтиленовых мешках.

3. ОБЛАСТИ ПРИМЕНЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА

Глиноземистый цемент применяется:

• при ускоренном возведении или ремонте различных сооружений (когда выигрыш во времени имеет решающее значение);

• при возведении ответственных железобетонных конструкций промышленных сооружений и мостов;

• при сооружении шахт и другом подземном строительстве;

• при тампонировании трещин в породах;

• для футеровки нагревательных, обжиговых, термических и плавильных печей;

• в различных аварийных ситуациях.

Рекомендуется глиноземистый цемент применять для изготовления сборных железобетонных конструкций специального назначения на заводах и строительных площадках. Здесь данный цемент имеет то преимущество, что изделия могут выпускаться с завода уже через сутки после изготовления, а распалубка их может производиться через 12-16 часов. Причем отпадает необходимость в тепловлажностной обработке, что обычно требуется при применении портландцемента.

Глиноземистый цемент применяется для изготовления железобетонных сооружений, подвергающихся воздействию морских, сульфатных и других минерализованных вод ( не допускается применение данного цемента в кислой и щелочной средах).

При возведении массивных сооружений, с применением глиноземистого цемента, внутри бетонного массива развиваются высокие температуры, достигающие +70°С и выше. При таких температурах твердение протекает ненормально и прочность бетона внутри конструкций получается значительно ниже, чем в наружных слоях. В связи с этим рекомендуется применять глиноземистый цемент в конструкциях толщиной не более 1.0 метра.

4. ОСНОВНЫЕ УСЛОВИЯ ПРИМЕНЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА для ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ из ЖАРОСТОЙКОГО БЕТОНА

Основные принципы изготовления изделий из жаростойкого бетона ничем не отличаются от принципов изготовления как бетонных, так и железобетонных изделий из бетонов на портландцементе.

Однако следует подчеркнуть, что более длительное перемешивание массы в бетоносмесителе значительно ускоряет твердение бетона.

Высокое содержание химически связанной воды и значительное повышение температуры бетона в связи с выделением тепла в процессе твердения требуют принятия эффективных мер по обеспечению влажного режима твердения (защита от испарения введенной в бетон воды, защита от солнца) и предотвращения повышения температуры бетона (затворение холодной водой, употребление холодных материалов и др.).

Работы следует производить в прохладное время (ночью, ранним утром).

При невозможности избежать разогрева бетона выше +30°С, необходима поливка бетона холодной водой в течение суток. поливка должна быть начата после начала нагревания, но не позже, чем через 8-10 часов после укладки бетона.

Бетонирование при температурах до –10°С можно производить без принятия специальных мер по подогреву, но следует избегать замерзания бетона в первые 1-2 дня после укладки.

Бетонирование при температурах ниже –10°С следует вести согласно правил производства работ в зимнее время с предотвращением разогрева бетона выше +25°С. При бетонировании на морозе следует учитывать способность бетона быстро густеть и утрачивать пластичность. С ростом температуры способность бетона густеть увеличивается.

Смешение глиноземистого цемента с портландцементом не допускается, так как это вызывает снижение прочности и приводит к быстрому схватыванию.

Бетоносмесители и емкости для транспортирования должны быть тщательно очищены от старой бетонной смеси.

Затворение должно производиться только на пресной воде. Укладка бетона из глиноземистого цемента на затвердевший портландцементный бетон допускается не ранее, чем через 7 суток; наоборот — не ранее, чем через 24 часа.

Глиноземистый цемент совершенно незаменим при изготовлении огнеупорных изделий (кирпича, блоков, плит), являющихся футеровкой различных тепловых агрегатов, работающих при температурах до 1300°С.

Прочность изделий из жаростойкого (жароупорного, огнеупорного) бетона зависит от количества вносимого цемента. Чем выше расход цемента, тем выше прочность изделий (класс). Однако при излишнем количестве цемента снижается огнеупорность. Коэффициент термического расширения увеличивается.

Прочность изделий зависит от наполнителя (его твердости, плотности, крупности, формы зерен). Прочность изделий зависит от водоцементного отношения.

Количество воды должно быть оптимальным. Недостаток и избыток воды ведет к снижению прочности изделий. Водоцементное отношение должно быть в пределах 0.50-0.60.

Жаростойкие бетоны классифицируются по предельно-допустимой температуре применения, объемной массе, структуре, прочности (упоминалось выше), виду вяжущего (нами предлагается глиноземистый цемент), виду заполнителя, способу укладки и уплотнения. В связи с возможностью армировать изделия, требования к прочности снижаются.

Армирование производится жароупорной сталью. Арматуру обмазывают битумом или обматывают бумагой для предотвращения разрушения изделий из-за различных коэффициентов термического расширения стали и бетона. Выгорая битум и бумага оставляют зазоры. Для компенсации расширения бетона оставляют температурные швы.

В качестве заполнителя для изделий, служащих при температурах до 1300 0С, целесообразно применять шамот с содержанием Al2O3 ~ 40%, фракций 0-5.0 мм; 5-40 мм.

Практикой установлена крупность шамота и расход последнего на 1м3 бетона в кг: 0-0.2 мм — 191; 0.2-2.0 мм — 462; 2-5 мм — 321; 5-10 мм — 331.

Расход глиноземистого цемента марки 40 на 1м3 бетона — 464 кг, воды — 290 кг.

Непосредственно производство изделий (формы, их подготовка, армирование, укладка бетонной смеси и ее уплотнение и др.) ведется способами принятыми в строительной практике.

Чрезвычайно важным этапом является ввод изделий в эксплуатацию — сушка и нагрев. Причем до 500°С скорость подъема температуры должна быть 20-25°С/час. Далее — с любой скоростью. При 300°С должна быть произведена изотермическая выдержка длительностью до 5-8 часов.

Изложенные особенности сушки обусловлены предупреждением образования паровых трещин из-за дегидратации бетона и завершением процессов минералообразования.

При соблюдении технологии изготовления изделий, изложенной в данной инструкции, основные свойства их должны ориентировочно быть следующими:

| Код: |

================================================================

Свойство Един.измерения Величина

================================================================

Прочность при сжатии в возрасте: МПа

1 суток 30.0

3 суток 40.0

после сушки при 110 °С 20.0

после нагрева до 800 °С 15.0

после нагрева до 1200 °С 10.0

----------------------------------------------------------------

Усадка после нагрева: %

до 800 °С 0.11

до 1200 °С 0.17

----------------------------------------------------------------

Температура деформации под нагрузкой °С

4% сжатия 1390

40% сжатия или разрушения 1400

----------------------------------------------------------------

Остаточная прочность после 25 водных

теплосмен при 800°С МПа 5.0

----------------------------------------------------------------

Средняя плотность бетона в возрасте

3 суток кг/м3 2085

после сушки при 110 °С 1900

после нагревания: до 800 °С 1820

до 1200 °С 1820

================================================================ |

|

|

_________________

С уважением, Игорь Сергеевич

Из Украины

P.S. Всё сказанное — IMHO (In My Humble Opinion; «по моему скромному мнению»), если не оговорено иное.

|

|

|

|

IgorUA

Зарегистрирован: Ср 13 Июнь 2007, 19:11

Сообщения: 1101

Регион: Киев, Украина

|

Добавлено:

Вс 10 Август 2008, 18:17 Добавлено:

Вс 10 Август 2008, 18:17

|

|

| IgorUA писал(а): |

| Песок (или кварцит) и цемент в пропорции 1:1...3:1 (чем больше толщина шва, тем больше песка). |

Чем больше цемента, тем выше будет рабочая температура шва из раствора. Допускается делать раствор с соотношением кварцевого песка (кварцита, шамотного песка или шамотной крошки) к цементу 6:1. Оптимально делать соотношение 3:1, 3,5:1 или 4:1 в зависимости от толщины шва и требуемой рабочей температуры шва из раствора.

|

_________________

С уважением, Игорь Сергеевич

Из Украины

P.S. Всё сказанное — IMHO (In My Humble Opinion; «по моему скромному мнению»), если не оговорено иное.

|

|

|

|

IgorUA

Зарегистрирован: Ср 13 Июнь 2007, 19:11

Сообщения: 1101

Регион: Киев, Украина

|

Добавлено:

Ср 13 Август 2008, 09:43 Добавлено:

Ср 13 Август 2008, 09:43

|

|

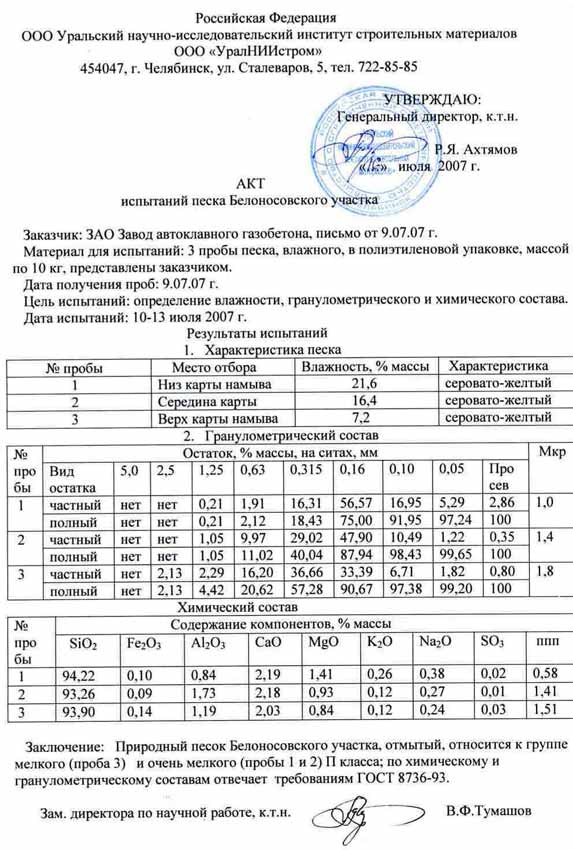

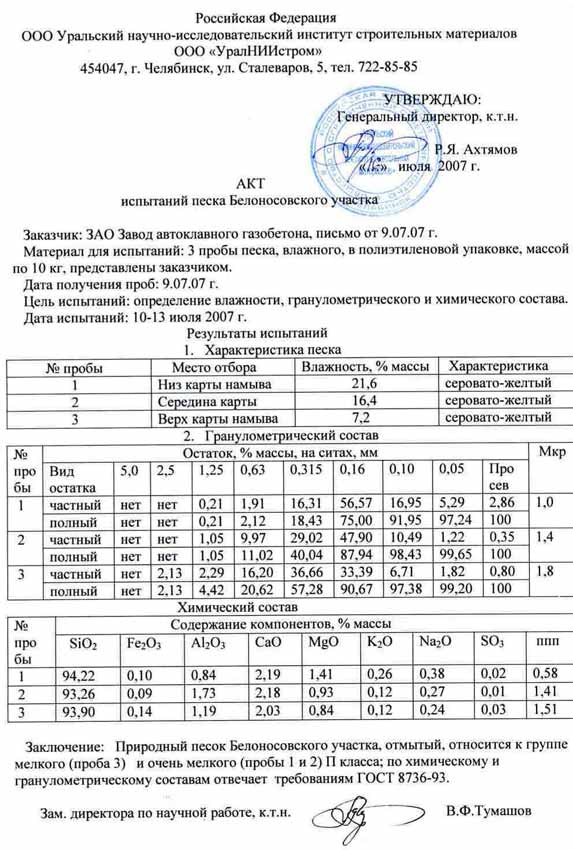

Кладка забора на растворе с применением глинозёмистого цемента.

Кирпич дополнительно пропитан гидрофобным составом. При дожде с кирпича капли воды стекают, как с зонтика, совершенно не увлажняя его.

У соседей кирпичный забор, построенный 2 года назад, порвало льдом во время морозов. Кирпич трескается, шелушится и отваливается пластинками-чешуйками.

|

_________________

С уважением, Игорь Сергеевич

Из Украины

P.S. Всё сказанное — IMHO (In My Humble Opinion; «по моему скромному мнению»), если не оговорено иное.

| Описание: |

|

| Размер файла: |

37.96 КБ |

| Просмотров: |

1330 раз(а) |

|

| Описание: |

|

| Размер файла: |

53.41 КБ |

| Просмотров: |

1348 раз(а) |

|

|

|

|

|

Юрий Хошев

Зарегистрирован: Пн 17 Ноябрь 2008, 18:32

Сообщения: 4851

Регион: Москва

|

Добавлено:

Вс 26 Апрель 2009, 20:31 Добавлено:

Вс 26 Апрель 2009, 20:31

|

|

IgorUA, мне кажется, в Вашей фразе "Чистый кварцевый песок или кварцит мелкого помола (фракция 0-0,5 или 0-1 мм) + глинозёмистый цемент + вода = высокотемпературный раствор для кладки" содержится неточность.

Высокотемпературные растворы для кладки не могут содержать кварцевый песок или кварцит. Составы с кварцевым песком работоспособны лишь до температуры 573град /альфа-бета переход с увеличением объема 0,82%/ и условно работоспособны до 870град /переход в тридимит с увеличением объема 16%/.

Для предотвращения растрескивания составов, содержащих кварцевый песок, можно /по технологии Грум-Гржимайло/ ввести плавни /смеси окислов натрия, кальция и железа/, но тогда пропадет огнеупорность /за счет появления пластичности/ либо термостойкость /за счет появления неустойчивости к термоударам - как динас/.

См. также СП82-101-98 www.remontnik.ru/docs/4708/?page=9

|

|

|

|

|

|

IgorUA

Зарегистрирован: Ср 13 Июнь 2007, 19:11

Сообщения: 1101

Регион: Киев, Украина

|

Добавлено:

Сб 2 Май 2009, 14:29 Добавлено:

Сб 2 Май 2009, 14:29

|

|

| Цитата: |

| Кварц (SiO2). Диоксид кремния (кремнезем) встречается в природе в виде кварцитов, песков и в пылевидном состоянии (мар-шалит). Температура плавления кварцита составляет 1743°С, плотность - 2,5 - 2,8 г/см (см. табл. 57). |

Температура плавления кварцевого песка около 1700°С.

| Цитата: |

Кварцевое стекло (SiO2)

Обладает наименьшим среди стёкол на основе SiO2 показателем преломления (nD = 1,4584) и наибольшим светопропусканием, особенно для УФ-лучей.

Для кварцевого стекла характерна высокая термическая стойкость, коэффициент линейного термического расширения менее 1·10-6 К-1 (в диапазоне температур 20 - 1400°С).

Температура размягчения кварцевого стекла 1400°C.

Точка начала трансформирования — 1130 °C

Температура размягчения — 1585 °C [4]

Температура обработки — более 2000 °C

Температура кипения — 2230 °C |

|

_________________

С уважением, Игорь Сергеевич

Из Украины

P.S. Всё сказанное — IMHO (In My Humble Opinion; «по моему скромному мнению»), если не оговорено иное.

|

|

|

|

Юрий Хошев

Зарегистрирован: Пн 17 Ноябрь 2008, 18:32

Сообщения: 4851

Регион: Москва

|

Добавлено:

Ср 6 Май 2009, 16:41 Добавлено:

Ср 6 Май 2009, 16:41

|

|

Спасибо, очень полезные сведения. Раз уж Вы привели свойства кварцевого стекла, практически не встречающегося в природе, не могли бы Вы привести также и свойства натурального кристаллического тригонального кварца, используемого в печном деле. То есть самого обычного бета-кварца /почему-то иногда называемого и альфа-кварцем/, представленного в природе в виде песка или скальных пород-кварцитов. Интересно бы также ознакомиться с температурными модификационными превращениями кристаллического кварца и происходящими при этом изменениями основных физических свойств.

|

|

|

|

|

|

IgorUA

Зарегистрирован: Ср 13 Июнь 2007, 19:11

Сообщения: 1101

Регион: Киев, Украина

|

Добавлено:

Пт 8 Май 2009, 22:26 Добавлено:

Пт 8 Май 2009, 22:26

|

|

| Цитата: |

ГЕОЛОГИЧЕСКИЕ ТЕРМОМЕТРЫ – природные образования, позволяющие судить о температуре природного процесса минералообразования и др.

Примеры геотермометров:

1) полиморфные превращения вещества при нагревании – тригональный кварц кристаллизуется ниже 575°С (Р=1 атм), выше 575°С – гексагональный кварц, от 870 до 1470°С – тридимит; переход обыкновенной роговой обманки в базальтическую (720°С) и т.п. Этот способ неточен, т.к. температура перехода меняется в зависимости от давления и примесей;

2) изменение кристаллических ограничений минерала с изменением температуры его кристаллизации;

3) зависимость температуры потери воды в кристалле от температуры его образования;

4) зависимость типа угля от температуры его образования;

5) изучение газово-жидких включений в кристаллах, при кристаллизации захватывается часть флюида растущим кристаллом. При дальнейшем охлаждении из такого флюида могут выделиться газовая, твердая фазы иного состава. Нагревая повторно кристалл с включением, можно по исчезновению газового пузырька или твердой фазы (т.е. гомогенизации материала включения до исходного состояния флюида) судить о температуре и давлении кристаллизации данного минерала. Способ приблизительный, т.к. неизвестно точное соответствие гомогенизирующегося вещества первичному; нужен учет давления;

6) равновесные парагенезисы минералов с переменным составом, например, состав сростков титаномагнетита и гемоильменита позволяет оценить температуру и летучесть кислорода их совместной кристаллизации (см. [url=http://paleomag.ifz.ru/books/Pechersky.htm#ДИАГРАММА_ЛИНДСЛИ]диаграмма Линдсли[/url]);

7) определение температуры древних морей и океанов по изотопному составу кислорода карбонатных скелетов и раковин морских животных и т.п. |

| Цитата: |

Кварц

Кварц (нем. Quarz), минерал; под названием кварц известны две кристаллической модификации двуокиси кремния SiO2: гексагональный кварц (или ?-кварц), устойчивый при давлении в 1 атм (или 100 кн/м2) в интервале температур 870-573 °С, и тригональный (?-кварц), устойчивый при температуре ниже 573 °С. ?-кварц наиболее широко встречается в природе. Он кристаллизуется в классе тригонального трапецоэдра тригональной системы.

Кристаллическая структура каркасного типа построена из кремне-кислородных тетраэдров, расположенных винтообразно (с правым или левым ходом винта) по отношению к главной оси кристалла. В зависимости от этого различают правые и левые структурно-морфологические формы кристаллов, различающиеся внешне по симметрии расположения некоторых граней (например, трапецоэдра и др.). Отсутствие плоскостей и центра симметрии у кристаллов кварца обусловливает наличие пьезоэлектрических и пироэлектрических свойств.

Наиболее часто кристаллы кварца имеют удлиненно-призматический облик с преимущественным развитием граней гексагональной призмы и двух ромбоэдров (головка кристалла). Реже кристаллы принимают облик псевдогексагональной дипирамиды. Внешне правильные кристаллы кварца обычно сложно сдвойникованы, образуя наиболее часто двойниковые участки по т. н. бразильскому или дофинейскому законам. Последние возникают не только при росте кристаллов, но и в результате внутренней структурной перестройки при термических ? - ? переходах, сопровождаемых сжатием, а также при механических деформациях. Цвет кристаллов, зёрен, агрегатов кварца самый разнообразный: наиболее обычны бесцветные, молочно-белые или серые кварцы. Прозрачные или полупрозрачные красивоокрашенные кристаллы, называются особо: бесцветные, прозрачные - горный хрусталь; фиолетовые - аметист; дымчатые - раухтопаз; чёрные -морион; золотисто-жёлтые - цитрин. Различные окраски обычно обусловлены структурными дефектами при замене Si4+ на Fe3+ или Al3+ с одновременным вхождением в решётку Na1+, Li1+ или (ОН)1-. Встречаются также сложно окрашенные кварцы за счёт микровключений посторонних минералов: зелёный празем - включения микрокристалликов актинолита или хлорита; золотистый мерцающий авантюрин - включения слюды или гематита, и др. Скрытокристаллические разновидности кварца - агат и халцедон - состоят из тончайших волокнистых образований. Кварц оптически одноосный, положительный. Показатели преломления (для дневного света ? = 589,3): ne = 1,553; no = = 1,544. Прозрачен для ультрафиолетовых и частично инфракрасных лучей. При пропускании светового плоскополяризованного луча по направлению оптической оси левые кристаллы кварца вращают плоскость поляризации влево, а правые - вправо. В видимой части спектра значение угла вращения (на толщину пластинки кварца в 1 мм) меняется от 32,7 (для ? 486 нм) до 13,9° (? 728 нм). Значение диэлектрической проницаемости (?ij), пьезоэлектрического модуля (djj) и упругих коэффицентов (Sij) следующие (при комнатной температуре): ?11 = 4,58; ?33 = 4,70; d11= -6,76’10-8; d14 = 2,56’10-8; S11= 1,279; S12 = - 0,159; S13 = -0,110; S14 = -0,446; S33 = 0,956; S44 = 1,978. Коэффиценты линейного расширения составляют: перпендикулярно оси 3-го порядка 13,4 x 10-6 и параллельно оси 8 x 10-6. Теплота превращения ? - ? кварца равна 2,5 ккал/моль (10,45 кдж/моль). Твёрдость по минералогической шкале 7; плотность 2650 кг/м3. Плавится при температуре 1710 °С и застывает при охлаждении в т. н. кварцевое стекло. Плавленный кварц - хороший изолятор; сопротивление кубика с ребром в 1 см при 18 °С равно 5 x 1018 ом/см, коэффицент линейного расширения 0,57 x 10-6 см/°С. Разработана экономически выгодная технология выращивания монокристаллов синтетического кварца, который получают из водных растворов SiO2 при повышенных давлениях и температурах (гидротермальный синтез). Кристаллы синтетического кварца обладают стабильными пьезоэлектрическими свойствами, радиационной устойчивостью, высокой оптической однородностью и другими ценными техническими свойствами.

Природный кварц - очень широко распространённый минерал, является существенной составной частью многих горных пород, а также месторождений полезных ископаемых самого разнообразного генезиса. Наиболее важные для промышленности кварцевые материалы - кварцевые пески, кварциты и кристаллический монокристальный кварц. Последний встречается редко и очень высоко ценится. В СССР главнейшие месторождения кристаллов кварца - на Урале, в УССР (Волынь), на Памире, в бассейне р. Алдан; за рубежом - месторождения в Бразилии и Малагасийской Республике. Кварцевые пески - важное сырьё для керамической и стекольной промышленности. Монокристаллы кварца находят применение в радиотехнике (пьезоэлектрические стабилизаторы частоты, фильтры, резонаторы, пьезопластинки в ультразвуковых установках и т.д.); в оптическом приборостроении (призмы для спектрографов, монохроматоров, линзы для ультрафиолетовой оптики и т.д.). Плавленый кварц применяют для изготовления специальной химической посуды. Кварц также используется для получения химически чистого кремния. Прозрачные, красивоокрашенные разновидности кварца являются полудрагоценными камнями и широко применяются в ювелирном деле.

Источник: Большая советская энциклопедия |

| Цитата: |

Кварцит

Кварцит, регионально-метаморфизованная горная порода, сложенная в основном зернами кварца, макроскопически неразличимыми между собой и сливающимися в сплошную плотную массу с занозистым или раковинным изломом. Кроме кварца в кварцитах часто встречаются и другие минералы, по которым выделяются специальные разновидности кварцитов: слюдистые, гранатовые, роговообманковые и др. Образование кварцитов связано с перекристаллизацией песчаников в процессе регионального метаморфизма. К кварцитам относят также некоторые кремнистые породы, являющиеся продуктами цементации кварцевых зёрен опалом или метасоматические замещения известняков и других карбонатных пород кремнезёмом. Железистые кварциты, в которых, кроме кварца, присутствуют гематит или магнетит, образуются в результате перекристаллизации железистых песчаников или кремнистых сланцев. Кварциты характеризуются большим содержанием SiO2 (95-99%), высокой огнеупорностью до 1710-1770 °С и механической прочностью; временное сопротивление сжатию - 100-455 МН/м2 (1000- 4550 кгс/см2).

Кварциты залегают среди разнообразных метаморфических пород в виде сплошных пластовых тел большой протяжённости. Особенно широко распространены кварциты в отложениях протерозоя. Многие разновидности кварцитов - ценные полезные ископаемые. Железистые (магнетитовые) кварциты - важнейшая железная руда (например, месторождения Кривого Рога и Курской магнитной аномалии в СССР, оз. Верхнего в США, Лабрадора в Канаде). Кварциты, в которых содержание SiO2 достигает 98-99%, используются для изготовления динасовых огнеупорных изделий, для получения металлического кремния и его сплавов, а также в качестве флюса в металлургии (месторождения чистых кварцитов известны на Урале, в Карелии и др.). Кварциты широко применяются в строительстве в качестве декоративного камня (например, розово-красным шокшинским кварцитом облицован Мавзолей Ленина и ряд станций Московского метрополитена). Некоторые виды кварцитов употребляются как абразивный материал.

Источник: Большая советская энциклопедия |

| Цитата: |

Тригональная сингония. Тригонально - трапецоэдрический вид симметрии. Кварц (1010), (1011), (0111).

Минералы

формула: SiO2

Общие сведения

место отбора: Пол. Урал.

Геологический музей ГГФ (НГУ ул. Пирогова, д. 2, Новосибирск, Россия, 630090) |

|

_________________

С уважением, Игорь Сергеевич

Из Украины

P.S. Всё сказанное — IMHO (In My Humble Opinion; «по моему скромному мнению»), если не оговорено иное.

|

|

|

|

IgorUA

Зарегистрирован: Ср 13 Июнь 2007, 19:11

Сообщения: 1101

Регион: Киев, Украина

|

Добавлено:

Пт 8 Май 2009, 22:28 Добавлено:

Пт 8 Май 2009, 22:28

|

|

| Цитата: |

СТЕКЛО

Понятие о стекле.

Материальное определение стекла - однородное аморфное твердое тело, обычно получаемое, когда вязкий расплавленный материал охлаждается очень быстро ниже его температуры стеклования, таким образом, не давая достаточно времени для формирования правильной кристаллической решетки. Простой пример - то, когда кубик сахара расплавлен и охлажден быстро, нанесением жидкого сахара на холодную поверхность. Он теряет свою кристаллическую структуру, и становиться аморфным, не, кристаллическим объектом, подобно первоначальному сахару, который можно видеть в разрезе.

Слово «стекло» происходит от латинского glacies (лед) и соответствует немецкому Glas, M.E. glas, A.S. glaes. Германские племена использовали слово glaes, чтобы описать янтарь, записанный Римскими историками как glaesum. Англосаксы использовали слово glaer для янтаря.

В своей чистой форме, стекло - прозрачный, относительно прочный, износостойкий, очень инертный, и биологически неактивный материал, который можно сформовать с очень гладкими и непроницаемыми поверхностями. Эти важные свойства приводят к очень широкому использованию стекла. Стекло есть, однако, хрупкое и разбивается на острые частички. Эти свойства могут быть модифицированы, или даже изменены полностью, с добавлением других компонентов или термической обработки.

Обычное стекло содержит приблизительно 70% аморфного диоксида кремния (SiO2), который является тем же самым химическим соединением, содержащемся в кварце, и его поликристаллической форме, песке.

Свойства и использования

Очевидная характеристика обыкновенного стекла - то, что оно является прозрачным видимому свету (не все стекловидные материалы). Прозрачность присутствует благодаря отсутствию электронных переходов на всей длине рассеивания света, нежели вблизи длины волны видимого света. (Гетерогенность заставляет свет рассеиваться, прекращая любую когерентную передачу изображения). Обыкновенное стекло частично не пропускает UVA (длина волны 400 и 300 нм), из-за этого полностью пропускает UVC и UVB (длина волны ниже, чем 300 нм). Это присуще благодаря введению дополнительных компонентов, например, таких как кальцинированная сода. Чистое стекло SiO2 (также названное кварцевое) не поглощает УФ свет и используется для изделий, которые требуют прозрачности в этой области, хотя это более дорого. Этот тип стекла может быть сделан настолько чистым, что, когда превращено в волоконные оптические нити корда, сотни километров стекла являются прозрачными в инфракрасных длинах волн. Индивидуальным волокнам придают одинаково прозрачное ядро стекла SiO2/GeO2, только которое имеет немного другие оптические свойства (германий, придает более высокий показатель преломления). Подводные нити корда имеют сечения, смазанным с эрбием, которые усиливают переданные сигналы лазерным излучением непосредственно изнутри стекла. Аморфный SiO2 также используется как диэлектрический материал в интегральных схемах

Стекла, используемые для производства оптических приборов, обычно маркируют, используя код для стеклянных изделий с шестью цифрами, или альтернативный код номера буквы от каталога Стекла Schott. Например, BK7 - низко-дисперсионный боросиликатный крон, и SF10 - плотное оптическое стекло с расширением.

Стеклянные изделия

Так как стекло является прочным и инертным, это - очень полезный материал. Многие стеклянные предметы сделаны из стекла. Посуда, валки и колбы часто делаются из стекла ,а также лампочки, зеркала, кинескопы компьютерных мониторов и телевизоров, и окна. В лабораториях, проводимых исследования по химии, биологии, физики и много других областей, колбы, пробирки, линзы и другое лабораторное оборудование часто делаются из стекла. Для этих приборов, обычно используется боросиликатное стекло из-за его прочности и низкого коэффициента теплового расширения, которое дает большую устойчивость тепловому удару и учитывает большую точность в лабораторных измерениях, нагреваясь и охлаждаясь при экспериментах. Для наиболее требующих приборов, используется кварцевое стекло, хотя очень трудно работать. Вулканические стекла, типа обсидиана, долго использовались, для получения каменных инструментов, и флинт, бьющий методики может легко быть применен к стеклу серийного производства.

Стеклянные компоненты

Чистый кремнезем (SiO2) имеет точку плавления приблизительно 2000 °C (3600 °F), и в то время как это может быть превращено в стекло для специальных приборов (см. плавление кварца), два других материала всегда добавляются к обычному стеклу, чтобы упростить обработку. Один из них углекислый натрий (углекислый натрий Na2CO3), или углекислый калий, эквивалентный состав калия, который понижает точку плавления приблизительно к 1000 °C (1800 °F). Однако, углекислый натрий способствует растворению стекла в воде, что является нежелательным, таким образом известь (окись кальция, CaO) – третий компонент , добавленный, чтобы придать нерастворимость. Следующее стекло содержит приблизительно 70%-ый кремнезем и называется известково-натриевым стеклом. Известково-натриевые стекла составляют приблизительно 90 % произведенного стекла.

Так же как углекислый натрий и известь, самому обычному стеклу добавляют другие компоненты, чтобы изменить его свойства. Свинцовое стекло, типа свинцового кристалла или оптического стекла, является более блестящим, потому что увеличенный показатель преломления вызывает, заметно больший блеск, в то время как бор может быть добавлен, чтобы изменить тепловые и электрические свойства, как в Пирексе. Добавление бария также увеличивает показатель преломления. Оксид тория давал стеклу высокий показатель преломления и низкую дисперсию, и прежде использовался в производстве высококачественных линз, но из-за его радиоактивности был замещен оксидом лантана в современных стеклах. Большие количества железа используются в стекле, которое поглощает инфракрасное излучение, типа теплоты, поглощаемой фильтрами для проекторов, в то время как оксид церия, (IV) может использоваться для стекла, которое поглощает УФ длины волн (биологически повреждающих ионизирующих радиацию).

Окрашенное стекло

Металлы и оксиды металлов вводят в состав стекла, чтобы изменить его цвет. Марганец может быть добавлен в малых количествах, чтобы изменить зеленый оттенок, преданный железом, или при более высоких концентрациях придать стеклу цвет аметиста. Как марганец, селен может использоваться при малых концентрациях, чтобы обесцветить стекло, или при высоких концентрациях, чтобы придать красноватый цвет. Малые концентрации кобальта (0.025 к 0.1 %) придают синеву стеклу. Оксид олова с сурьмой и оксидом мышьяка производит непрозрачное белое стекло, сначала используемое в Венеции, для производства искусственного фарфора . 2 - 3 % оксида меди придает бирюзовый цвет. Чистая металлическая медь придает темно-красный цвет непрозрачному, стеклу, которое иногда используется в производстве золота вместо рубина. Никель, в зависимости от концентрации, придает, синею, фиолетовую, или четную окраску стеклу. Добавление титана придает желтовато-коричневую окраску стеклу. Металлическое золото, при малых концентрациях (приблизительно 0.001 %), придает стеклу рубиновый цвет, в то время как при низкой концентрации получается менее интенсивный красный цвет. Уран (0.1 - 2 %) может быть введен, чтобы придать стеклу флуоресцентный желтый или зеленый цвет. Урановое стекло не сильно радиоактивно. Составы, содержащие серебро (особенно азотнокислое серебро) могут изменять цвета от оранжевого, красного цвета до желтого. Путем нагревания и охлаждения стекла можно влиять на окраску стекла в зависимости от состава его. Химия открывает новые комплексные соединения, которые не известны. Новые окрашенные стекла часто обнаруживаются.

Цветное стекло может использоваться для декоративных целей, типа накладного. Понятие цветное стекло сегодня вообще относится к стеклу, которое было окрашено, добавлением соли металла во время его производства. Например, медь может использоваться, чтобы получить зеленое или синее стекло. Расплавленное стекло потом обжигается в печи, чтобы получить слои цветного стекла. Ранние художники цветного стекла были ограничены небольшим количеством цветов, но сегодня почти любой цвет может быть получен.

Если мелкие детали, типа теней или схем, требуют художественного окрашивания, их на холодное стекло наносят специальной краской сделанной из металлических оксидов. Тогда часть обжигается в печи. Этот процесс есть, само собой, искусство. Оксиды постоянно сплавляются со стеклом, чтобы получить рисунок.

Эти цветные стекла существуют с различными структурами - гладкими текстурами, волнистыми, морщинистыми, кованными, измельченными в шаровой мельнице, или очень приблизительными. Эти различные текстуры придают стеклу легкость и цветные характеристики, которые, даже для того же самого цвета, могут давать удивительные результаты. Цветное стекло продают по весу и квадратным футом в листах, обычно приблизительно 3’ x 4’.

Витражи включают технологию собирания из цветного стекла различной формы, затем собирают направленное использование частей добавлением свинцовой ленты, медной фольги. После того, как собрали, части тогда спаивают вместе и установлены в раме, чтобы создать окно.

История

Начинается в Восточной Азии. Среди мусульманских проектировщиков, технология цветного стекла достигла ее высоты в Средневековье, особенно 1150-1250. Поскольку твердая Романская стена была отщеплена, использование стекла, драматично расширило. Интегрированный с высокими вертикалями Готических соборов, большие окна предоставляли большее освещение, которое было расценено как символическое относительно божественного изящества.

В девятнадцатом столетии, Романтизм и Готическое возрождение вызвали возобновленный интерес к цветному стеклу. Важные вклады в технологию были сделаны Уильямом Моррисом (англичанин, 1834-1898), Эдвард Берн-Джоунс (англичанин, 1833-1898), Джон Ла Фардж (американец, 1835-1910) и Луи Комфорта Тиффани(американец, 1848-1933).

Историки долго спорили о том, кто изобрел Ла Фардж или Тиффани вариант медной фольги, чтобы получить награду, но Тиффани универсально приписывают разработку опалового цветного стекла и создание обширного использования медной фольги в окнах, лампах, и других отделках.

Цветное стекло - это искусство и ремесло, которое требует артистического умения, чтобы придумать проект и инженерную квалификацию, необходимую чтобы собрать части так, чтобы это было способно к поддержке собственного веса и (для окна) выдержке элементов.

После столетий повторения и небольшого новшества, цветное стекло подверглось главному Ренессансу формы. Импульс для этого нового современного стекла был восстановлением тысяч церковных окон всюду по Европе, разрушенной Второй мировой войной. Немецкие художники следовали впереди, известные художники включая Эрвина Боссаний, Ладвига Шаффрата, Джохэйннса Шреитера и многих других, которые трансформировали древнюю художественную форму в современную художественную форму.

Сегодня существует немного академических учреждений, которые преподают традиционное искусство. Одно из тех учреждений - Образцовая Программа Мастера Флоридского государственного университета, который недавно закончил самые большие в мире долгосрочные витражи, установленные в Области Бобби Боуден на Стадионе Доака Кампбелла.

Художественное стекло

Художественное стекло обычно означает современное художественную стеклянную перемещение, в который индивидуальные художники, работающие один или с несколькими помощниками, чтобы создать работы из расплавленного стекла в относительно небольших печах нескольких сотен фунтов стекла. Это началось в начале 1960-ых и продолжало расти в течение конца столетия. Стеклянные предметы созданы, прежде всего, чтобы получить скульптурную или декоративную формулировку. На рынке, их цены могут достигать от нескольких сотен до десятков тысяч долларов (США).

До начала 1960-ых, художественное стекло относилось к стеклу, сделанному для декоративного использования, обычными бригадами фабричных рабочих, берущих стекло из печей с тысячей или больше фунтов стекла. Фактически, поворот 19-ого столетия был высотой старого художественного стеклянного движения, в то время как фабричные стеклодувы замещались механическим выдуванием и непрерывным оконным стеклом. На фабрике, каждый элемент бригады делает ту же самую работу, неоднократно оказывающуюся множествами или сотнями того же самого изделия в рабочий день. |

|

_________________

С уважением, Игорь Сергеевич

Из Украины

P.S. Всё сказанное — IMHO (In My Humble Opinion; «по моему скромному мнению»), если не оговорено иное.

|

|

|

|

Юрий Хошев

Зарегистрирован: Пн 17 Ноябрь 2008, 18:32

Сообщения: 4851

Регион: Москва

|

Добавлено:

Сб 9 Май 2009, 12:01 Добавлено:

Сб 9 Май 2009, 12:01

|

|

Очень интересно, Игорь Сергеевич. Спасибо. А что происходит с этими красивыми кристаллами при нагреве?

И что вообще пишут о кварце керамисты? И огнеупорщики?

|

|

|

|

|

|

IgorUA

Зарегистрирован: Ср 13 Июнь 2007, 19:11

Сообщения: 1101

Регион: Киев, Украина

|

Добавлено:

Вт 12 Май 2009, 20:34 Добавлено:

Вт 12 Май 2009, 20:34

|

|

Юрий, как Вы думаете, а из чего состоит карьерный (и овражный — лесной из сосновых лесов) песок, который широко применяется в печном деле?

| Цитата: |

Карьерный песок

Песок, это осадочная горная порода и природный материал, который состоит из зёрен горных пород. Карьерный песок добывается открытым способом в карьерах. Применяется карьерный песок в основном в строительстве, для выполнения всевозможных работ - от бетонных, до дорожных. Также его используют в системах водоочистки. Карьерный песок легко пропускает воду, и задерживает нежелательные частицы. Карьерный различается по модулю крупности. Зачастую он мелкозернистый (1,6-2), с коэффициентом фильтрации до 3-х метров и высоким содержанием алевритовых и глинистых частиц.

Карьерные строительные пески по способу добычи и по своим качественно-техническим характеристикам делятся на следующие основные категории:

• сеянный

• намывной

• сухой

• формовочный

• кварцевый

Сеянный песок - это просеянный песок, очищенный от камней и больших фракций. В карьерном песке встречаются камни и глина, и для того чтобы выполнять некоторые виды работ его необходимо просевать. Для посыпки под фундамент или дорогу песок не сеется.

Намывной песок промывают большим количеством воды, для того, чтобы вымыть глину и пылевидные частицы. В намывном песке остаются только очень мелкие фракции (в среднем 0,6 мм.). Он применяется для отделочных работ, в основном для штукатурных.

Сухой строительный песок высушивается в печах. Широко применяется в производстве сухих смесей.

Песок формовочный. Это специально очищенный строительный песок, основное его назначение — пресс-формы для металлических заготовок. Также его еще используют для пескоструйных аппаратов.

Карьерный песок широко применяется в работах нулевого цикла и при возведении дорог ещё и потому как имеет низкую стоимость. |

| Цитата: |

Разновидности строительного песка

Песок это природный нерудный материал. По виду добычи песок разделяется на карьерный и речной.

Карьерный песок - это песок, добываемый в карьерах. В карьерном песке могут встречаться камни и глина. Так как в карьерном песке обычно много камней он уже не идёт ни на что кроме посыпки под фундамент или под дороги, в этом случае он сеется.

Речной песок - это песок, добытый со дна рек. Речной песок не содержит глинистых частиц, а также имеет низкое содержание камней. По виду обработки после добычи песок делится на сеянный и намывной.

Намывной или мытый песок - это песок, промытый большим количеством воды, из намывного или мытого песка вымывается глина и пылевидные частицы. В намывном песке остаются только очень мелкие фракции (в среднем 0,6 мм.) Применяют намывной песок для штукатурки и других работ, где нежелательно присутствие глины.

Сеянный песок - это просеянный песок, очищенный от камней и больших фракций.

Кварцевый формовочный песок - песок молочного цвета с высоким содержанием кварца, добывается в карьерах. Используется для изготовления литейных форм для производства металлоизделий.

Строительный песок - это песок, применяемый в строительстве - в штукатурке или кладке. |

На Волыни (Украина) есть большие месторождения кварцевого (белого) песка, из которого все местные печники веками строят различные печи, добавляя этот песок в раствор (песок + глина). Печи, сложенные из керамического кирпича на таком растворе, служат многие десятилетия. Буквально недели полторы назад лично общался с печником из Волыни.

| Цитата: |

Песок строительный, карьерный, мытый, речной

ПЕСОК - мелкая смесь зерен различных минералов размером от 0,15 до 5 мм, которая образуется при разрушении твердых горных пород. Песок различают по видам залегания, содержанию в его составе глинистых и пылевидных частиц, а так же модулю крупности.

Пески по видам залегания бывают горные (овражные), речные, морские и дюнные. Для кладочных растворов и бетонов лучше всего подходят горные и речные пески с небольшим количеством илистых и глинистых примесей.

По крупности зерен пески различаются на крупные (размер частиц от 2 до 5 мм), средние (от 0,5 до 2 мм) и мелкие (менее 0,5 мм).

Плотность песка зависит от содержания в нем глины - чистый песок может иметь плотность 1,3 т. в куб. метре, а песок с большим содержанием глины и влаги 1,8 т. в куб. метре.

Песок применяют для растворов и бетонов благодаря тому, что он не вступает в реакцию ни с вяжущими веществами, ни с водой, а образует скелет и уменьшает усадку растворов и бетонов при их отвердении. Песок имеет высокую степень очистки и практически свободен от посторонних включений, глинистых примесей, органики, что делает его универсальным строительным материалом. Песок широко используется для бетонного производства, в жилищном и особенно в дорожном строительстве для приготовления асфальтобетонных смесей и укладки дорог.

Песок карьерный мелкий

Песок карьерный крупной зернитости

Песок кварцевый

Песок карьерный средней зернитости

Песок намывной крупной зернитости

Песок карьерный суглинистый

Песок строительный

Строительный песок - это песок, принудительно высушенный в печах. Применяется для производства сухих смесей, а так же при отделочных работах (тарированный в мешки песок удобно подымать на любой этаж).

Песок карьерный

Карьерный песок - это песок, местом добычи которого природные и искусственные карьеры. На территории Московской области есть несколько крупных карьеров и множество мелких.

Песок мытый

Намывной песок - это нерудный материал, получаемый путем промывки обычного карьерного песка. Песок промывается большим количеством воды, из него вымывается глина и пылевидные частицы. Обычно намывной песок бывает очень мелких фракций (в среднем 0,6 мм.), поэтому применяется для штукатурки и других работ, где нежелательно присутствие глины.

Песок речной

Речной песок - это природный материал, который добывается со дна рек и практически не содержит глинистых частиц, а так же камней и камушков. Поэтому в этом песке удачно сочетаются два редко встречающихся вместе свойства: крупность 2,6 и практически совершенная чистота. Модули крупности в основном средние, крупный речной песок встречается реже. Применяется данный вид песка для любых видов строительных работ.

Песчано-гравийная смесь

Песчано-гравийная смесь фракции 0-20мм широко применяется для бетонного производства, в жилищном, дорожном и железнодорожном строительстве. А так же песчано-гравийная смесь отлично подходит для производства качественных железобетонных изделий. |

| Цитата: |

ПЕСОК

Карьерный песок – (модуль крупности от 0,66 мм. до 2,5 мм.) имеет широчайший диапазон применения, от кладочных и штукатурных работ до тяжёлого бетона, благоустройства территорий, дорожных работ и обратной засыпке фундамента. Различные карьеры вырабатывают различный песок под различные виды работ, но все они обладают одним общим качеством, все пески соответствуют ГОСТ 8736-93 (оригинал документа).

Речной песок – это песок, полученный путем добычи его со дна реки. Земснаряд, стандартно закрепленный на барже, закачивает песок через трубу и сразу же грузит его на другую баржу. Обычно, баржи выстраиваются в очередь к земснаряду на погрузку так же, как в карьере выстраиваются машины. Речной песок бывает мелкий, средней крупности и крупный.

Профессиональные стороители говорят, что песок имеет различную зернистость, по-другому модуль крупности, то есть размер частиц. Песок от 0,6 мм до 1,5 мм считается мелким. Песок с размером зерен от 2,0 до 2,8 г/куб.см – песок средней крупности, чаще применяется в качестве заполнителя тяжелых, легких, мелкозернистых, ячеистых и силикатных бетонов, строительных растворов; используется для приготовления сухих смесей, для устройства оснований и покрытий автомобильных дорог и аэродромов. Песок с крупностью зерен до 5 мм., – это песок, который изготавливается из скальных горных пород и гравия с использованием специального дробильно-размольного оборудования. |

Вы сильно удивитесь, но и в составе шамотных кирпичей имеется довольно большой процент кварца (зёрна различного размера). Кирпичи ША-5 и ША-8 работают в печах до температуры 1300°С. Кроме кварца бывает ещё и известь в этих кирпичах...

|

_________________

С уважением, Игорь Сергеевич

Из Украины

P.S. Всё сказанное — IMHO (In My Humble Opinion; «по моему скромному мнению»), если не оговорено иное.

|

|

|

|

Юрий Хошев

Зарегистрирован: Пн 17 Ноябрь 2008, 18:32

Сообщения: 4851

Регион: Москва

|

Добавлено:

Вт 12 Май 2009, 22:06 Добавлено:

Вт 12 Май 2009, 22:06

|

|

Очень интересно, Игорь Сергеевич. Спасибо. Стало ясным, что такое песок строительный. Но какой песок можно назвать песком печным?

Что происходит с красивыми кристаллами кварца при нагреве?

Чрезвычайно интересна также информация о наличии кварца в шамоте. В каком он виде? И в каком виде известь? Улучшает ли качество шамота наличие кварца и извести?

|

|

|

|

|

|

IgorUA

Зарегистрирован: Ср 13 Июнь 2007, 19:11

Сообщения: 1101

Регион: Киев, Украина

|

Добавлено:

Вт 12 Май 2009, 23:19 Добавлено:

Вт 12 Май 2009, 23:19

|

|

| Юрий Хошев писал(а): |

| Чрезвычайно интересна также информация о наличии кварца в шамоте. В каком он виде? И в каком виде известь? Улучшает ли качество шамота наличие кварца и извести? |

Вы никогда не держали в руках шамотный кирпич?

| Цитата: |

Огнеупорный кирпич

Обыкновенный керамический кирпич не способен противостоять сильному жару. При температуре "белого каления" (1200°С) керамический кирпич плавится, а когда остывает, начинает крошиться. Тем не менее, такой кирпич может использоваться для строительства обычных печей с не такой высокой рабочей температурой. Однако, некоторые строители, для возведения печей в саунах и каминов используют именно огнеупорный кирпич, принимая во внимание наличие у него высокого коэффициента теплопроводности, а значит, возможности хорошо сохранять и отдавать тепло. Важную роль играет и привлекательный внешний вид огнеупорного кирпича, с правильной геометрией, светло-коричневого или соломенно-желтого цвета с коричневыми включениями.

На крупных производствах, при температурах достигающих 1400°-1800°С (металлургическое производство, стеклоделие, обжиг фарфора) огнеупорный кирпич необходимый материал. Шамотный кирпич применяют для строительства сводов, порогов доменных и других заводских печей.

Для избегания эффекта растрескивания в процессе обжига огнеупорные кирпичи имеют в составе до 70% шамота (обожженной огнеупорной глины, благодаря чему кирпич и получил своё второе название шамотный), реже в смесь для производства огнеупорного кирпича добавляют коксовый или графитовый порошки, крупные зерна кварца. В итоге, можно получить разные сорта огнеупорного кирпича, предназначенные для различных областей применения. Выбор определенного сорта шамотного кирпича определяется температурой, в которой предполагается его эксплуатация, а также химическими характеристиками накаливаемого вещества, а также свойствами золы или топлива.

Выделяют четыре вида огнеупорного кирпича: кварцевый огнеупорный кирпич, шамотный (глиноземный) огнеупорный кирпич, основной и углеродистый огнеупорный кирпич.

Кварцевый огнеупорный кирпич используется в случае, если стенки печи соприкасаются лишь с пламенем или металлами. Такой кирпич плохо контактирует с щелочами, известью, окислами железа. В основном из него строят своды отражательных печей (к примеру, каминов). По сравнению с обычным кирпичом, Кварцевый огнеупорный кирпич является однородным, не содержит пустот. Кварцевый кирпич делают из чистого песчаника или кварца, которые цементируют небольшим количеством глины, по завершении процесса обжига, кварцевый кирпич приобретает характеристики, близкие к естественным.

Шамотный огнеупорный кирпич содержит в составе большую часть глины. Шамотный кирпич гораздо лучше, чем кварцевый сопротивляется влиянию щелочей, к примеру, извести. К тому же шамотный огнеупорный кирпич лучше реагирует на резкие перепады температуры. Огнеупорные кирпичи такого вида легче производить и потому они являются более популярными. Шамотный огнеупорный кирпич применяется в тех случаях, когда температура не превышает 1000-1300° С.

Основные кирпичи (от термина "основания"). Известково-магнезиальные огнестойкие массы используются в металлургическом производстве - при выработке бессемеровской стали из фосфористых руд.

Углеродистый кирпич используется лишь в некоторых областях промышленности. Он является прессованным графитом или коксом, применяется в доменных печах.

Понятно, что при бытовом строительстве больше подойдет шамотный огнеупорный кирпич, обозначаемый литерой "Ш". Дальнейшие значения в их марках говорят о размерах.

Нужно отметить, что огнеупорный кирпич изготавливается не только прямоугольной формы, имеются и другие формы таких кирпичей, к примеру, клиновидные, используемые при кладке арок и сводов разного радиуса кривизны. При кладке огнеупорных кирпичей особенно важна их хорошая притирка, швы должны получаться как можно тоньше. Строительство производят при помощи раствора огнеупорной глины, в которую вводят толченый огнеупорный кирпич. |

| Цитата: |

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ ШАМОТНЫЕ И ПОЛУКИСЛЫЕ ОБЩЕГО НАЗНАЧЕНИЯ И МАССОВОГО ПРОИЗВОДСТВА

ГОСТ 390-96, технические условия

Дата введения 1997-07-01

1. Область применения

Настоящий стандарт распространяется на огнеупорные шамотные и полукислые изделия общего назначения массового производства. Изделия предназначены для кладки различных тепловых агрегатов с максимальной температурой применения 1250-1400 °С.

3. Основные праметры и размеры

3.1. В зависимости от физико-химического состава и температуры применения шамотные и полукислые изделия подразделяют на марки ШАК, ША, ШБ, ШВ, ШУС, ПБ, ПВ. Температура применения изделий приведена в приложении А.

4. Технические требования

4.1. По физико-химическим показателям изделия должны соответствовать требованиям, указанным в таблице №2.

| Код: |

Норма для марок Наименование показателя

ШАК ША ШБ ШВ ШУС ПБ ПВ

Массовая доля:

Al2O3, не менее 33% 30% 28% 28% 28% - -

Al2O3 - - - - - 14-28% 14-28%

SiO2 - - - - - 65-85% 65-85%

Огнеупорность,

не ниже 1730°С 1690°С 1650°С 1630°С 1580°С 1670°С 1580°С

Температура начала

размягчения,

не ниже 1320°С 1300°С - - - - - |

ПРИЛОЖЕНИЕ А

(справочное)

Температура применения изделий - таблица А.1:

| Код: |

Марка изделия Максимальная температура применения

ШАК, ША 1400°С

ШБ 1350°С

ШВ, ШУС 1250°С

ПБ 1350°С

ПВ 1250°С |

|

| Цитата: |

ВНЕДРЕНИЕ ЖАРОСТОЙКИХ БЕТОНОВ НА ОСНОВЕ ШЛАКОВЫХ И ШАМОТНЫХ ЗАПОЛНИТЕЛЕЙ

А.Д. Корнеев, д-р техн. наук, проф.,

Г.Е. Штефан, канд. техн. наук, доц.,

Липецкий государственный технический университет,

Н.Ф. Сапронов, инж.,

О.В. Бобоколонова, инж.

ОАО «Новолипецкий металлургический комбинат»

Составы жаростойких бетонов на основе шлаковых и шамотных заполнителей разработаны совместно лабораториями кафедры Строительных Материалов Липецкого Государственного Технического Университета (ЛГТУ) и цеха железобетонных изделий ОАО Новолипецкий металлургический комбинат (ЦЖБИ ОАО НЛМК). С 1999 г. до настоящего времени производится внедрение оптимальных составов таких бетонов с целью замены части дорогостоящих огнеупоров на жаростойкие бетоны, которые в армированных конструкциях оказываются более термостойкими, чем шамотные и другие виды огнеупоров.

Шлаковые заполнители для жаростойких бетонов изготовляются из кислых доменных шлаков в виде шлаковой пемзы и литого шлакового щебня (по ГОСТ – щебень из доменного шлака). При этом для повышения прочностных показателей заполнителей в расплав доменных шлаков вводятся корректирующие добавки. Увеличивается средняя плотность и одновременно прочность при сдавливании в цилиндре по ГОСТ 9758 (марки по ГОСТ 9760 П125…П200), что позволяет получать марки бетона по прочности М200…М300 и увеличить долговечность конструкций.

В жаростойких бетонах на портландцементе рекомендуется по нормативным документам вводить активные тонкомолотые добавки (ТМД) для связывания Ca(OH)2, образующегося при твердении клинкерных минералов, который при нагревании увеличивается в объеме и снижает прочность жаростойких бетонов. Во внедряемых составах песок из шлаковой пемзы применяется преимущественно мелкозернистый с содержанием зерен менее 0,14 мм до 15…20%, которые играют роль ТМД (наполнителей). Они одновременно повышают плотность и термостойкость бетона.

Шамотные заполнители (из боя алюмосиликатных огнеупоров), также содержащие зерна менее 0,14 мм от 10 до 17%, и поскольку кварц и глинозем в них также находится преимущественно в аморфном состоянии, это позволяет отказаться от применения специальных ТМД. При меньшем содержании в заполнителях зерен менее 0,14 мм введение ТМД целесообразно из тех же материалов, что и заполнители, во избежание возникновения в бетоне термических напряжений.

Жаростойкие бетоны на шлаковой пемзе и портландцементе применяются на ОАО НЛМК для изготовления боровов для отвода коксовых газов, где температура службы достигает 800°С, для защитных экранов и щитов несущих конструкций от воздействия повышенных температур на участке доводки металла (УДМ) в ККЦ-1 и ККЦ-2, где температура достигает 1200°С. Они заменили асбестовые конструкции, которые были менее долговечны в таких условиях службы.

На высокоглиноземистом цементе и заполнителях из боя алюмосиликатных огнеупоров изготавливают крышки промковшей установки непрерывной разливки стали, где температура достигает 1500°С при резких колебаниях в период подачи расплава металла, перевозки закрытого крышкой ковша на УДМ, и при снятии крышки после разливки. В таких условиях службы жаростойкий бетон оптимального состава выдерживает от 500 до 1050 плавок в то время как на портландцементе и шлаковых заполнителях долговечность крышек составляет не более 100 плавок. Армирование этих крышек выполнено из волнистых стальных полос не препятствующих расширению и сжатию бетона при резких перепадах температур.

Внедряемые бетоны на портландцементе и шлаковых заполнителях, и на высокоглиноземистом цементе и шамотных заполнителях имеют марки по прочности от М200 (класс В15) до М300 (класс В22,5). Ранее бетон марки М300 изготавливали на портландцементе и литом шлаковом щебне с температурой службы до 1200°С. Однако, когда в расплав шлака стали вводить добавки для обезсеривания и повышения прочности, в его составе появились включения, которые при температуре 300…400°С увеличиваются в объеме за счет твердофазовых превращений, растрескиваются и резко снижают прочность жаростойкого бетона. Поэтому использование этого заполнителя в составах жаростойких бетонов в настоящее время не осуществляется.

Заполнитель из шлаковой пемзы более стоек при нагревании и резких перепадах температур, так как содержит более 50% стеклофазы.

Применение жаростойких бетонов вместо дорогостоящих огнеупоров способствует экономии энергозатрат на обжиг огнеупоров и экономии ресурсов при применении местных материалов. |

|

_________________

С уважением, Игорь Сергеевич

Из Украины

P.S. Всё сказанное — IMHO (In My Humble Opinion; «по моему скромному мнению»), если не оговорено иное.

|

|

|

|

Юрий Хошев

Зарегистрирован: Пн 17 Ноябрь 2008, 18:32

Сообщения: 4851

Регион: Москва

|

Добавлено:

Ср 13 Май 2009, 23:46 Добавлено:

Ср 13 Май 2009, 23:46

|

|

Я на самом деле никогда не держал в руках шамотный кирпич с кварцем и известью. Вы ведь сами сказали, что я сильно удивлюсь. Вот я и удивился.

|

|

|

|

|

|

IgorUA

Зарегистрирован: Ср 13 Июнь 2007, 19:11

Сообщения: 1101

Регион: Киев, Украина

|

Добавлено:

Вс 27 Июнь 2010, 15:56 Добавлено:

Вс 27 Июнь 2010, 15:56

|

|

|

|

|

IgorUA

Зарегистрирован: Ср 13 Июнь 2007, 19:11

Сообщения: 1101

Регион: Киев, Украина

|

Добавлено:

Вс 27 Июнь 2010, 16:09 Добавлено:

Вс 27 Июнь 2010, 16:09

|

|

| Юрий Хошев писал(а): |

| Высокотемпературные растворы для кладки не могут содержать кварцевый песок или кварцит. |

Огнеупорный раствор для кладки Ветонит (Vetonit), производства финской компании Maxit OY AB (есть их же производство в Эстонии), состоит из молотого кварцита (фракция до 0,5 мм) и жидкого стекла (силиката натрия, жидкое натриевое стекло, Sodium silicate, Na2SiO3, конторский клей). По заявлению производителя он работает до температуры 1200°С. При добавлении воды в эту сухую смесь получается крайне гадостный, мерзопакостный и невероятно неудобный в работе и вредный для печи раствор.

Растворы для кладки Vetonit

|

_________________

С уважением, Игорь Сергеевич

Из Украины

P.S. Всё сказанное — IMHO (In My Humble Opinion; «по моему скромному мнению»), если не оговорено иное.

Последний раз редактировалось: IgorUA (Вс 27 Июнь 2010, 16:37), всего редактировалось 1 раз |

|

|

|

IgorUA

Зарегистрирован: Ср 13 Июнь 2007, 19:11

Сообщения: 1101

Регион: Киев, Украина

|

Добавлено:

Вс 27 Июнь 2010, 16:27 Добавлено:

Вс 27 Июнь 2010, 16:27

|

|

О включениях кварца в огнеупорных глинах и кирпичах (плитах), которые изготовлены из таких глин:

| Цитата: |

Вогнетривкість

http://uk.wikipedia.org/wiki/Вогнетривкість

Матеріал з Вікіпедії — вільної енциклопедії.

Вогнетривкість — властивість глинистих порід протистояти впливу високих температур без істотного розм"якшення і розплавлення (деформації).

За вогнетривкістю (ДСТУ Б В. 2.7-60-97[1]) слід виділяти три групи глинистих порід:

• легкоплавкі — показник вогнетривкості менше 1350°C;

• тугоплавкі — показник вогнетривкості від 1350°C до 1580°C включно;

• вогнетривкі — показник вогнетривкості більше 1580°C.

Легкоплавкі глинисті породи як правило полімінеральні. В них присутні монтморилоніт, бейделіт, гідрослюди і домішки кварцу, слюд, карбонатів та інших мінералів. Вміст глинозему в цих породах не перевищує 15-18%, кремнезему — 80%, оксидів заліза — 8-12%. Для них характерний також високий вміст плавнів — тонкодисперсних домішок залізистих, кальцієвих, магнієвих і лужних мінералів.

Вогнетривкі різновиди глинистих порід мають в основному каолінітовий склад. У хімічному складі вогнетривких глинистих порід переважають Si2O3 і Al2O3, які у кращих різновидах вогнетривких глин знаходяться у кількостях, близьких до вмісту їх у каолініті (Si2O3 — 46,5%, Al2O3 — 39,5%). У деяких різновидах вогнетривких глин вміст Al2O3 знижується до 15—20%. Оксиди заліза і сульфіди знаходяться у підпорядкованих кількостях. Шкідливими домішками є кальцит, гіпс, сидерит, сполуки Mn і Ti.

Тугоплавкі глинисті породи за мінеральним складом не витримані: у них присутні каолініт, галуазит, бейделіт, гідрослюди і домішки — кварц, слюда, польовий шпат та інші мінерали. Вміст глинозему в цих породах становить 18-24%, іноді 30-32%, кремнезему — 50-60%, оксидів заліза — 4-6%, іноді 7-12%. |

В русском варианте этой же статьи информация сильно обрезана:

http://ru.wikipedia.org/wiki/Огнеупорность

Кварц в огнеупорном (гжельском, динасовом) кирпиче:

http://forum.stovemaster.ru/viewtopic.php?p=31867#31867

|

_________________

С уважением, Игорь Сергеевич

Из Украины